Om aan GMP-regulasies te voldoen, moet skoonkamers wat vir farmaseutiese produksie gebruik word, aan die ooreenstemmende graadvereistes voldoen. Daarom vereis hierdie aseptiese produksieomgewings streng monitering om die beheerbaarheid van die produksieproses te verseker. Omgewings wat sleutelmonitering vereis, installeer gewoonlik 'n stel stofdeeltjiemoniteringstelsels, wat insluit: beheerkoppelvlak, beheertoerusting, deeltjieteller, lugpyp, vakuumstelsel en sagteware, ens.

'n Laserstofdeeltjieteller vir deurlopende meting word in elke sleutelarea geïnstalleer, en elke area word deurlopend gemonitor en gemonster deur die werkstasierekenaar se opwekkingsbevel, en die gemonitorde data word na die werkstasierekenaar oorgedra, en die rekenaar kan vertoon en 'n verslag uitreik nadat die data aan die operateur ontvang is. Die keuse van die ligging en hoeveelheid aanlyn dinamiese monitering van stofdeeltjies moet gebaseer wees op risikobepalingsnavorsing, wat dekking van alle sleutelareas vereis.

Die bepaling van die monsternemingspunt van die laserstofdeeltjieteller verwys na die volgende ses beginsels:

1. ISO14644-1 spesifikasie: Vir 'n unidireksionele vloei-skoonkamer moet die monsternemingspoort in die lugvloeirigting wys; vir 'n nie-unidireksionele vloei-skoonkamer moet die monsternemingspoort opwaarts wys, en die monsternemingspoed by die monsternemingspoort moet so na as moontlik aan die binnenshuise lugvloeispoed wees;

2. GMP-beginsel: die monsternemingskop moet naby die werkhoogte en die plek waar die produk blootgestel word, geïnstalleer word;

3. Die monsternemingslokasie sal nie die normale werking van die produksietoerusting beïnvloed nie, en sal ook nie die normale werking van die personeel in die produksieproses beïnvloed nie, om sodoende die logistieke kanaal te vermy;

4. Die monsternemingsposisie sal nie groot telfoute veroorsaak as gevolg van deeltjies of druppels wat deur die produk self gegenereer word nie, wat veroorsaak dat die meetdata die limietwaarde oorskry, en sal nie skade aan die deeltjiesensor veroorsaak nie;

5. Die monsternemingsposisie word bo die horisontale vlak van die sleutelpunt gekies, en die afstand vanaf die sleutelpunt moet nie 30 cm oorskry nie. Indien daar vloeistofspatsels of -oorloop in 'n spesiale posisie is, wat daartoe lei dat die meetdata-resultate die streekstandaard van hierdie vlak onder gesimuleerde produksietoestande oorskry, kan die afstand in die vertikale rigting gepas ontspan word, maar dit moet nie 50 cm oorskry nie;

6. Probeer om te verhoed dat die monsternemingsposisie direk bokant die deurgang van die houer geplaas word, om te verhoed dat onvoldoende lug bokant die houer en turbulensie veroorsaak word.

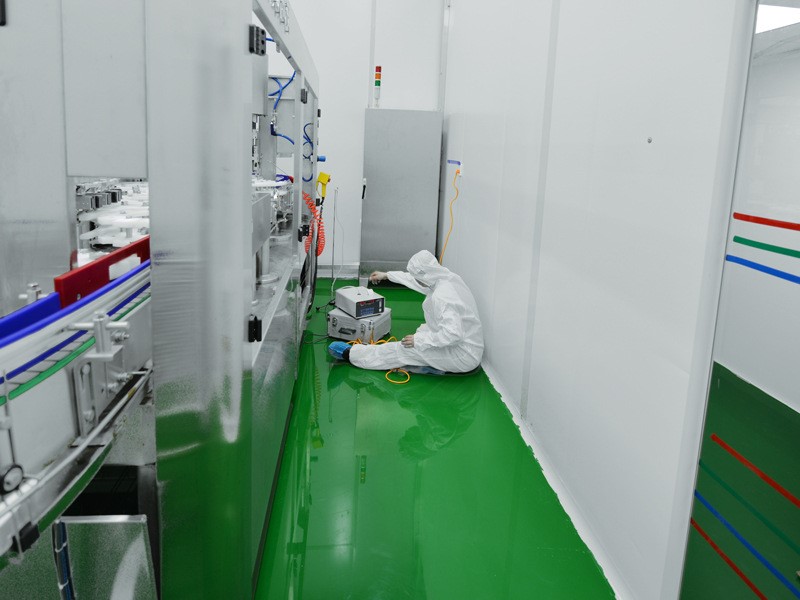

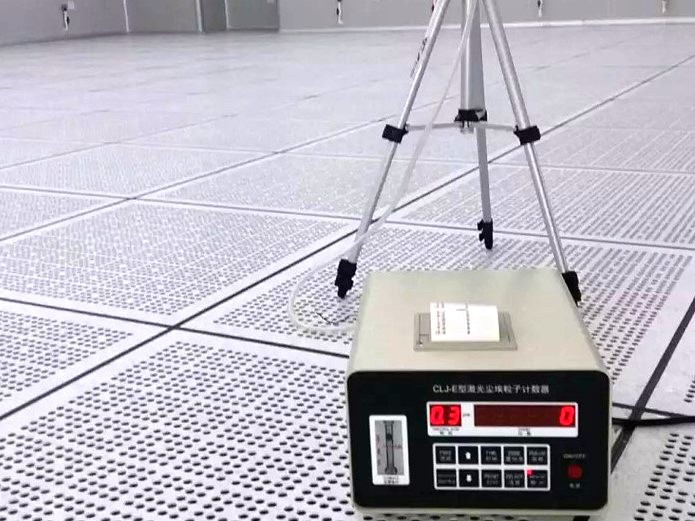

Nadat alle kandidaatpunte bepaal is, onder die toestande van die gesimuleerde produksieomgewing, gebruik 'n laserstofdeeltjieteller met 'n monstervloeitempo van 100 liter per minuut om elke kandidaatpunt in elke sleutelarea vir 10 minute te monster, en die stof van alle punte se deeltjiemonsternemingsdata-logging te analiseer.

Die monsternemingsresultate van verskeie kandidaatpunte in dieselfde area word vergelyk en geanaliseer om die hoërisiko-moniteringspunt te bepaal, om te bepaal dat hierdie punt 'n geskikte stofdeeltjiemoniteringspunt-monsteringskop-installasieposisie is.

Plasingstyd: 9 Augustus 2023